English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Ekstrüzyon Ürünlerindeki Kusurların Daha İleri Analizi

2021-11-16

Ningbo Fangli Technology Co., Ltd. bir Yaklaşık 30 yıllık plastik tecrübesine sahip mekanik ekipman üreticisi boru ekstrüzyon ekipmanı, yeni çevre koruma ve yeni malzemeler teçhizat. Fangli kurulduğu günden bu yana kullanıcının istekleri doğrultusunda geliştirildi. talepler. Sürekli iyileştirme sayesinde temel teknolojide bağımsız Ar-Ge ve ileri teknoloji ve diğer araçların sindirimi ve emilimi, elimizde geliştirilen PVC boru ekstrüzyon hattı, PP-R boru ekstrüzyon hattı, PE su temini / Çin Bakanlığı tarafından önerilen gaz borusu ekstrüzyon hattı İthal ürünlerin yerini alacak inşaat. unvanını kazandık “Zhejiang Eyaletinde Birinci Sınıf Marka”.

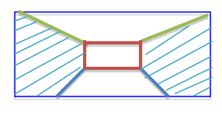

Ekstrüde ürünlerde kusurlar meydana gelir ağırlıklı olarak sürtünme ve homojen olmayan malzeme akışı nedeniyle. Daha öte, Sıcak ekstrüzyon sırasında kütük boyunca sıcaklık değişimleri de homojen olmayan deformasyon. Ekstrüzyonda üç tip kusur göze çarpmaktadır. Bunlar: ekstrüzyon kusuru, yüzey çatlakları ve iç çatlaklardır.

Ekstrüzyon kusuru temel olarak şunlardan kaynaklanmaktadır: homojen olmayan deformasyon. Kütüğün ortasındaki malzeme karşımıza çıkıyor kalıp duvarının yakınındaki malzemeyle karşılaştırıldığında en az direnç. Sonuç olarak hızlı akış merkezde gerçekleşir. Kütüğün üçte biri ekstrüde edildikten sonra malzeme çevreden merkeze doğru sürüklenerek hızla akıyor. Oksitler Çevresel katmanlarda bulunanlar da sürüklenir. Oksitler iç şeritler oluşturur merkeze yakın. Bu kusur, boru veya kuyruk borusu veya ekstrüzyon kusuru olarak bilinir. Malzemenin dış katmanlarının kalıp duvarında soğutulması aynı zamanda homojen olmayan bir yapıya da yol açar. deformasyon. Malzemenin dış katmanları hızla soğur ve dolayısıyla akışa karşı direnç gösterir daha yüksektir. Merkezler arasındaki sürtünmeyi ve sıcaklık değişimini azaltarak ve çevre, bu kusur azaltılabilir. Daha küçük bir kukla blok kullanma kütüğün çapı ince bir metal film oluşturabilir ve kütüğü koruyabilir Oksidasyona karşı.

Sürecin sonuna doğru hızlı akış Merkezdeki malzemenin fazla olması boru oluşumuna neden olacaktır.

Yüzey çatlakları:

Çok yüksek ekstrüzyon hızı, çok büyük sürtünmenin çok yüksek olması yüzeyde çatlakların oluşmasına neden olabilir. Köknar ağacı çatlakları genellikle alüminyum veya magnezyumda meydana gelen enine çatlaklardır. sıcak kısalığı nedeniyle. Boyuna çekme gerilmeleri dış tarafta indüklenebilir katman çatlaklara neden olur. Daha düşük sıcaklıklarda yapışma-kayma olayı meydana gelebilir. Özellikle basıncın çok yüksek olduğu hidrostatik ekstrüzyonda çatlaklara neden olur. Kalın viskoz yağ filmi nedeniyle yapışma meydana gelebilir.

İç çatlaklar:

Merkezdeki ikincil çekme gerilimi şivron çatlağı veya merkez patlaması adı verilen merkez çatlaklarına neden olur. Bu tür kusurlar biliniyor düşük sürtünme koşulları ve düşük ekstrüzyon oranı altında meydana gelir.

Ek olarak kalıp açısı ve temas uzunluğu merkez patlamada önemli rol oynar. Kalıp açısı ne kadar büyük olursa, o kadar homojen olmaz deformasyona neden olur ve dolayısıyla şivron çatlaklarına neden olur. Deformasyon yüksekliğinin oranı Bölgeden deformasyon bölgesinin uzunluğuna, h/L çok önemli parametre kontrolüdür bu kusur. Büyük h/L değerleri merkezde ikincil çekme gerilimine neden olur, çünkü merkezdeki malzeme homojen olmadığı için plastik aşamaya ulaşmadı deformasyon. Sonuç olarak merkez patlaması meydana gelir. Büyük kalıp açısı daha büyük boyutlara neden olur h/L.

Şekil 1: Ekstrüzyon kusurları

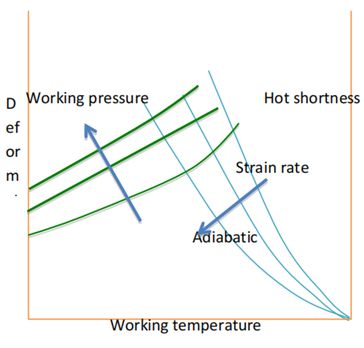

Ekstrüzyon sıcaklığı çok hayati bir rol oynar Ekstrüzyonların sağlamlığı üzerindeki rolü. Seçimde birden fazla faktör rol oynuyor çalışma sıcaklığı. Gerinim oranı, çalışma sıcaklığı ve deformasyon kuvvet, ekstrüzyona tabi tutulan parçaların kalitesini etkileyen birbiriyle ilişkili faktörlerdir. Aşağıdaki grafik bunu gösteriyor.

İncir. Şekil 2: Sıcaklık ve gerinim hızının malzemenin deformasyonu üzerindeki etkileri ekstrüzyon

Çalışma sıcaklıkları daha yüksek olduğunda, karşılık gelen çalışma basınçları daha düşüktür. Sınırlayıcı sıcaklığa şu şekilde karar verilir: sıcak kısalık. Benzer şekilde gerinim oranları adyabatik koşullarla sınırlıdır ve kütükte daha fazla ısının tutulması. Belirli bir sıcaklıkta aşırı gerinim oranları Çatlak oluşma ihtimalinden dolayı deformasyonun boyutunu kısıtlar. Veya prosese aşırı gerinim oranları dahilse, çalışma sıcaklığı Sıcak kısalığı önlemek için azaltılmalıdır. Daha yüksek deformasyon sıcaklıkları Belirli bir deformasyon veya belirli bir basınç için gereken basıncı azaltmak, daha büyük deformasyonlar elde edilebilir.

Daha fazla bilgiye ihtiyacınız varsa Ningbo Fangli Technology Co., Ltd. ayrıntılı bir soruşturma için iletişime geçmenizi memnuniyetle karşılar, biz size profesyonel teknik rehberlik veya ekipman tedariki sağlamak öneriler.