English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

PE boru ekstrüzyon prosesinde sık karşılaşılan sorunlar ve çözümleri

2022-06-17

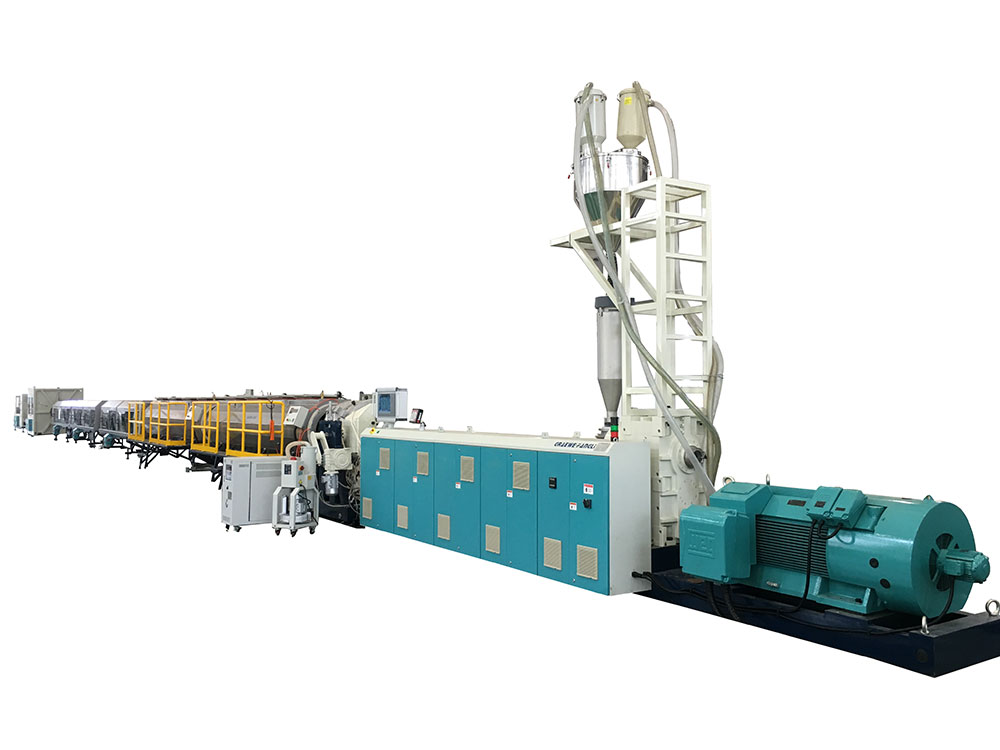

sürecindeplastik boru üretim hattıOperatörün proses ve makine operasyonu konusunda becerikli olmaması nedeniyle, bu durum genellikle plastik borunun pürüzlü bir dış yüzeye, iç kısımda bir titreşim halkasına, eşit olmayan duvar kalınlığına ve yetersiz yuvarlaklığa sahip olmasına neden olur. Bu nedenle, plastik boru üretim hattındaki arızayı ortadan kaldırmak için süreci zamanında ayarlamak gerekir, ürün kalitesini artırabilir.

Proses sıcaklığını ayarlayın; soğutma suyu sıcaklığını düşürün; PE boru için en iyi soğutma suyu sıcaklığı 20-25 °C'dir; su kanalında tıkanma veya yetersiz su basıncı olup olmadığını kontrol edin; namlu ve başlık gibi ısıtma halkasının hasarlı olup olmadığını kontrol edin; boyutlandırma manşonu akışının su girişini ayarlayın; hammaddelerin performansını ve parti numarasını kontrol edin; kalıbın çekirdeğinin sıcaklığını kontrol edin, eğer kalıp bölümünün sıcaklığından yüksekse, çekirdeğin sıcaklığını düşürün; kalıbın agregasını temizleyin;

2. Plastik boru üretim hattının arızalanması: plastik borunun dış yüzeyinde oluk izleri görünüyor

Boyutlandırma manşonunun su basıncını ayarlayın; su çıkışı dengelenmelidir; borunun eşit şekilde soğumasını sağlamak için vakum ayar kutusundaki nozulun açısını ayarlayın; kalıpta, ebatlama manşonunda, kesme makinesinde ve diğer donanımda çeşitli eşyalar, çapak vb. olup olmadığını kontrol edin;

3. Plastik boru üretim hattı arızası: iç yüzeyde oluk izleri görünüyor

İç borunun suya girip girmediğini kontrol edin. Su girerse, iç boşluğu kapatmak için kalıptan yeni çıkan boş tüpü sıkın; kalıbın iç sıcaklığını azaltın; kalıbı temizleyin ve cilalayın;

4. Plastik boru üretim hattı arızası: borunun içinde titreşim halkası görünüyor

Su çıkışını eşit hale getirmek için boyutlandırma manşonunun su çıkışını ayarlayın; ikinci odanın vakum derecesini, arka odanın vakum derecesi ön odanınkinden biraz daha yüksek olacak şekilde ayarlayın; vakum contasının çok sıkı olup olmadığını kontrol edin; traktörde titreme olup olmadığını kontrol edin; Malzemenin tekdüze olup olmadığı;

5. Plastik boru üretim hattı arızası: vakum yok

Vakum pompasının su girişinin tıkalı olup olmadığını kontrol edin, tıkalı ise temizleyin; vakum pompasının normal çalışıp çalışmadığını kontrol edin; vakum boru hattında sızıntı olup olmadığını kontrol edin;

6. Plastik boru üretim hattı arızası: borunun dış çapı tolerans dışında

Dış dairenin boyutunu değiştirmek için vakumun boyutunu ayarlayın; dış dairenin boyutunu değiştirmek için çekiş hızını ayarlayın; boyutlandırma manşonunun iç deliğinin boyutunu düzeltin;

7. Plastik boru üretim hattının arızalanması: borunun yuvarlaklığı toleransın dışındadır

Boruları eşit şekilde soğutmak için vakum ayar makinesindeki ve püskürtme kutusundaki nozüllerin açısını ayarlayın; püskürtme hacmini büyük ve güçlü kılmak için vakum ayar makinesindeki ve püskürtme kutusundaki su seviyesini ve su basınç göstergesinin basıncını kontrol edin; vakum ayar makinesini ve sprey kutusunu kontrol edin Su sıcaklığı 35°C'den yüksekse, soğutulmuş su sistemi yapılandırmak veya sprey soğutma kutusu eklemek gerekir; su devresini kontrol edin, filtreyi temizleyin; süreci ayarlayın; boyutlandırma manşonunun iç delik daireselliğini kontrol edin ve düzeltin; Borunun ovalliği;

8. Plastik boru üretim hattı arızası: borunun eşit olmayan duvar kalınlığı

Kalıptaki duvar kalınlığını ayarlayın; borunun eşit şekilde soğumasını sağlamak için vakum ayar makinesindeki ve püskürtme kutusundaki nozüllerin açısını ayarlayın; su çıkışını eşit şekilde yapmak için boyutlandırma manşonunun su çıkışını ayarlayın; kalıbı sökün, kalıbın içindeki vidaların gevşek olup olmadığını kontrol edin ve tekrar sıkın;

9. Plastik boru üretim hattı arızası: plastikleştirme sıcaklığı çok yüksek

Süreci ayarlayın; Kalıp çekirdeğinin ısıtma sıcaklığını ayarlayın ve kalıbın içini havalandırın ve soğutun; vidanın kesme ısısı çok yüksek, vidayı değiştirin;

10. Plastik boru üretim hattı arızası: hatalı kesme uzunluğu

Uzunluk ölçme tekerleğinin sıkıca bastırılıp bastırılmadığını kontrol edin; uzunluk ölçme tekerleğinin sallanıp sallanmadığını kontrol edin ve uzunluk ölçme tekerleği çerçevesinin sabitleme cıvatalarını sıkın; kesme makinesinin hareket anahtarının hasarlı olup olmadığını kontrol edin; döner kodlayıcının hasarlı olup olmadığını kontrol edin; Fişin iyi temas halinde olup olmadığı); her bağımsız kabuk (PE terminali), güvenilir topraklama için topraklama kablosunu genel bir topraklama noktasına yönlendirmelidir ve topraklama noktası, elektriksel topraklama gereksinimlerini karşılayan bir topraklama kazığına sahip olmalıdır ve her bağımsız kabuğun (PE terminali) kullanılmasına izin verilmez. Seri olarak bağlandıktan sonra toprağa bağlayın, aksi takdirde parazit darbeleri ortaya çıkacak ve bu da hatalı kesme uzunluğuna yol açacaktır;

11. Plastik boru üretim hattının arızası: birlikte ekstrüzyon işaretleme şeridi sorunu

Ko-ekstrüzyon işaretleme şeritlerinin yayılması: genellikle kullanıcılar tarafından kullanılan ko-ekstrüzyon malzemelerinin yanlış seçilmesinden kaynaklanır, PE gibi özel malzemeler kullanılmalı ve gerekirse ekstrüzyon bölümünün sıcaklığı düşürülebilir;

Ko-ekstrüzyon logo şeridi ekstrüde edilemiyorsa: ana ekstrüderi durdurun, önce ortak ekstrüderi açın, ko-ekstrüderi yaklaşık 10 dakika çalıştırın ve ardından ana makineyi açın;

Co-ekstrüzyon işaretleme şeridi çok ince veya çok geniş: genellikle co-ekstrüderin ekstrüzyon hacmi ile borunun çekme hızı arasındaki uyumsuzluk nedeniyle ayarlanması gerekir

Ko-ekstruderin frekans dönüştürücüsünün frekansı veya çekme hızı, iki hızın eşleşebilmesi için değiştirilebilir;

7. Plastik boru üretim hattının arızalanması: borunun yuvarlaklığı toleransın dışındadır

Proses sıcaklığını ayarlayın; soğutma suyu sıcaklığını düşürün; PE boru için en iyi soğutma suyu sıcaklığı 20-25 °C'dir; su kanalında tıkanma veya yetersiz su basıncı olup olmadığını kontrol edin; namlu ve başlık gibi ısıtma halkasının hasarlı olup olmadığını kontrol edin; boyutlandırma manşonu akışının su girişini ayarlayın; hammaddelerin performansını ve parti numarasını kontrol edin; kalıbın çekirdeğinin sıcaklığını kontrol edin, eğer kalıp bölümünün sıcaklığından yüksekse, çekirdeğin sıcaklığını düşürün; kalıbın agregasını temizleyin;

2. Plastik boru üretim hattının arızalanması: plastik borunun dış yüzeyinde oluk izleri görünüyor

Boyutlandırma manşonunun su basıncını ayarlayın; su çıkışı dengelenmelidir; borunun eşit şekilde soğumasını sağlamak için vakum ayar kutusundaki nozulun açısını ayarlayın; kalıpta, ebatlama manşonunda, kesme makinesinde ve diğer donanımda çeşitli eşyalar, çapak vb. olup olmadığını kontrol edin;

3. Plastik boru üretim hattı arızası: iç yüzeyde oluk izleri görünüyor

İç borunun suya girip girmediğini kontrol edin. Su girerse, iç boşluğu kapatmak için kalıptan yeni çıkan boş tüpü sıkın; kalıbın iç sıcaklığını azaltın; kalıbı temizleyin ve cilalayın;

4. Plastik boru üretim hattı arızası: borunun içinde titreşim halkası görünüyor

Su çıkışını eşit hale getirmek için boyutlandırma manşonunun su çıkışını ayarlayın; ikinci odanın vakum derecesini, arka odanın vakum derecesi ön odanınkinden biraz daha yüksek olacak şekilde ayarlayın; vakum contasının çok sıkı olup olmadığını kontrol edin; traktörde titreme olup olmadığını kontrol edin; Malzemenin tekdüze olup olmadığı;

5. Plastik boru üretim hattı arızası: vakum yok

Vakum pompasının su girişinin tıkalı olup olmadığını kontrol edin, tıkalı ise temizleyin; vakum pompasının normal çalışıp çalışmadığını kontrol edin; vakum boru hattında sızıntı olup olmadığını kontrol edin;

6. Plastik boru üretim hattı arızası: borunun dış çapı tolerans dışında

Dış dairenin boyutunu değiştirmek için vakumun boyutunu ayarlayın; dış dairenin boyutunu değiştirmek için çekiş hızını ayarlayın; boyutlandırma manşonunun iç deliğinin boyutunu düzeltin;

7. Plastik boru üretim hattının arızalanması: borunun yuvarlaklığı toleransın dışındadır

Boruları eşit şekilde soğutmak için vakum ayar makinesindeki ve püskürtme kutusundaki nozüllerin açısını ayarlayın; püskürtme hacmini büyük ve güçlü kılmak için vakum ayar makinesindeki ve püskürtme kutusundaki su seviyesini ve su basınç göstergesinin basıncını kontrol edin; vakum ayar makinesini ve sprey kutusunu kontrol edin Su sıcaklığı 35°C'den yüksekse, soğutulmuş su sistemi yapılandırmak veya sprey soğutma kutusu eklemek gerekir; su devresini kontrol edin, filtreyi temizleyin; süreci ayarlayın; boyutlandırma manşonunun iç delik daireselliğini kontrol edin ve düzeltin; Borunun ovalliği;

8. Plastik boru üretim hattı arızası: borunun eşit olmayan duvar kalınlığı

Kalıptaki duvar kalınlığını ayarlayın; borunun eşit şekilde soğumasını sağlamak için vakum ayar makinesindeki ve püskürtme kutusundaki nozüllerin açısını ayarlayın; su çıkışını eşit şekilde yapmak için boyutlandırma manşonunun su çıkışını ayarlayın; kalıbı sökün, kalıbın içindeki vidaların gevşek olup olmadığını kontrol edin ve tekrar sıkın;

9. Plastik boru üretim hattı arızası: plastikleştirme sıcaklığı çok yüksek

Süreci ayarlayın; Kalıp çekirdeğinin ısıtma sıcaklığını ayarlayın ve kalıbın içini havalandırın ve soğutun; vidanın kesme ısısı çok yüksek, vidayı değiştirin;

10. Plastik boru üretim hattı arızası: hatalı kesme uzunluğu

Uzunluk ölçme tekerleğinin sıkıca bastırılıp bastırılmadığını kontrol edin; uzunluk ölçme tekerleğinin sallanıp sallanmadığını kontrol edin ve uzunluk ölçme tekerleği çerçevesinin sabitleme cıvatalarını sıkın; kesme makinesinin hareket anahtarının hasarlı olup olmadığını kontrol edin; döner kodlayıcının hasarlı olup olmadığını kontrol edin; Fişin iyi temas halinde olup olmadığı); her bağımsız kabuk (PE terminali), güvenilir topraklama için topraklama kablosunu genel bir topraklama noktasına yönlendirmelidir ve topraklama noktası, elektriksel topraklama gereksinimlerini karşılayan bir topraklama kazığına sahip olmalıdır ve her bağımsız kabuğun (PE terminali) kullanılmasına izin verilmez. Seri olarak bağlandıktan sonra toprağa bağlayın, aksi takdirde parazit darbeleri ortaya çıkacak ve bu da hatalı kesme uzunluğuna yol açacaktır;

11. Plastik boru üretim hattının arızası: birlikte ekstrüzyon işaretleme şeridi sorunu

Ko-ekstrüzyon işaretleme şeritlerinin yayılması: genellikle kullanıcılar tarafından kullanılan ko-ekstrüzyon malzemelerinin yanlış seçilmesinden kaynaklanır, PE gibi özel malzemeler kullanılmalı ve gerekirse ekstrüzyon bölümünün sıcaklığı düşürülebilir;

Ko-ekstrüzyon logo şeridi ekstrüde edilemiyorsa: ana ekstrüderi durdurun, önce ortak ekstrüderi açın, ko-ekstrüderi yaklaşık 10 dakika çalıştırın ve ardından ana makineyi açın;

Co-ekstrüzyon işaretleme şeridi çok ince veya çok geniş: genellikle co-ekstrüderin ekstrüzyon hacmi ile borunun çekme hızı arasındaki uyumsuzluk nedeniyle ayarlanması gerekir

Ko-ekstruderin frekans dönüştürücüsünün frekansı veya çekme hızı, iki hızın eşleşebilmesi için değiştirilebilir;

7. Plastik boru üretim hattının arızalanması: borunun yuvarlaklığı toleransın dışındadır

Boru üretim hattının fiili üretim sürecinde, fiili duruma göre ele alınması gereken başka anormal durumlar da olacaktır.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy