English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Boru Ekstrüzyon Prosesi

2022-12-12

Ningbo Fangli Technology Co., Ltd. birmekanik ekipman üreticisiyaklaşık 30 yıllık tecrübemizleplastik ekstrüzyon ekipmanları, yeni çevre koruma ve yeni malzeme ekipmanı. Burada borunun ekstrüzyon işlemine ilişkin kapsamlı bir giriş hazırladık.:

Boru, sıvının taşınması için kullanılan bir tüp veya içi boş silindirdir. "Boru" ve "boru" terimleri neredeyse birbirinin yerine kullanılabilir. "Tüp" genellikle özel boyutlarda yapılır ve uygulamaya bağlı olarak borudan daha spesifik boyutlara ve toleranslara sahip olabilir. "Boru" terimi aynı zamanda silindirik olmayan yapıdaki tüplere (yani kare boru) da uygulanabilir. “Boru” terimi ABD'de daha yaygın olarak kullanılırken, dünyanın başka yerlerinde “boru” terimi daha yaygın olarak kullanılmaktadır.

Boru, Nominal Boru Boyutu (ABD'de) gibi standart boru boyutu tanımlarıyla veya nominal, dış veya iç çap ve duvar kalınlığına göre belirtilebilir. Boru ve boru üretimi için birçok endüstriyel ve hükümet standardı mevcuttur.

Çoğu boru, ekstrüzyon yönüne uygun olarak ekstrüzyon yoluyla yapılır.ölmek, boyutlandırma veya kalibre etme cihazı veya tankı, su soğutma tankı, çekmek, Vekesicigerekirse hattın sonunda ekipmanı çıkarın. Satır şunları içerebilir:baskıcihaz veya test cihazı. Önemli bir gereklilik, boyutları ve özellikleri kontrol altında tutarken, ekstrüdatın kalıbın yakınında oldukça hızlı soğutulmasıdır.

Süreçlere, serbest çekilmiş eriyikler (genellikle küçük çaplı tüpler için) veya boyutlandırma özellikleri olan boyutları/boyutları kontrol etmek için çeşitli teknikler dahildir. Boruyu üretmenin toplam maliyeti, %80'e varan malzeme maliyetlerini içerebilir. Amaç her zaman malzeme tüketimini azaltmak için daha sıkı bir tolerans kontrolü elde etmektir. Farklı tasarımlara sahip boyut ve/veya kalınlık kalibrasyon diskleri kullanılır.

Eriyik özelliklerinin, hat hızının hızının, iç hava basıncının ve soğuma hızının bir kombinasyonu tüpün boyutunu etkiler. Kalıptan su soğutma oluğuna eriyik çekme oranı doğrudan tüpün nihai boyutuyla ilgilidir. İşlenen plastiğe bağlı olarak oran 4/1 ile 10/1 arasında değişmektedir. Düşük oranların kullanılması, büzülme ve gerilim çatlaması ile ilgili sorunlara yol açabilecek ekstrüzyon gerilimlerinin en aza indirilmesine yardımcı olur.

İşlenen plastiklerin özelliklerine bağlı olarak işleme hattından çıktıktan sonraki 24 saat içerisinde çekme meydana gelebilir. Tüp veya boru ayrıca büzülme derecesini etkileyebilecek tavlama ve diğer sonradan koşullara da maruz kalabilir.

Sıvıların, gazların, katıların vb. taşınmasında kullanılan boru ve tüp ürünlerinin birçok farklı yolu vardır. Dekorasyon, güvenlik desteği vb. sağlayacak şekilde şekillendirilebilirler.

Plastik boruları işleme maliyetini düşürme adımları şunları içerir:

1) Dış çap (OD) ve iç çap (ID) toleranslarını en aza indirecek şekilde çalışın;

2) Bileşik bileşenler ve kullanılan harmanlama prosedürleri ile elde edilen kazanımları inceleyerek boru kalitesini ve özelliklerini geliştirin;

3) Başlatma yardımları ve otomasyon sistemleri aracılığıyla kurulum süresini azaltın;

4) Ekstruderin optimizasyonu yoluyla elektrik tüketiminde tasarruf sağlanması; Ve

5) Verimli kalıpların, soğutma tanklarının, çektirmelerin ve kalkış ekipmanlarının kullanılması.

Çektirmelerin tolerans kontrolü, minimuma indirmek için kritik öneme sahiptir.

OD ve ID boyutları, özellikle daha küçük tüp boyutları.

Çektirme hızındaki çok küçük bir değişiklik, boyutlarını ve plastik israfını büyük ölçüde etkileyebilir.

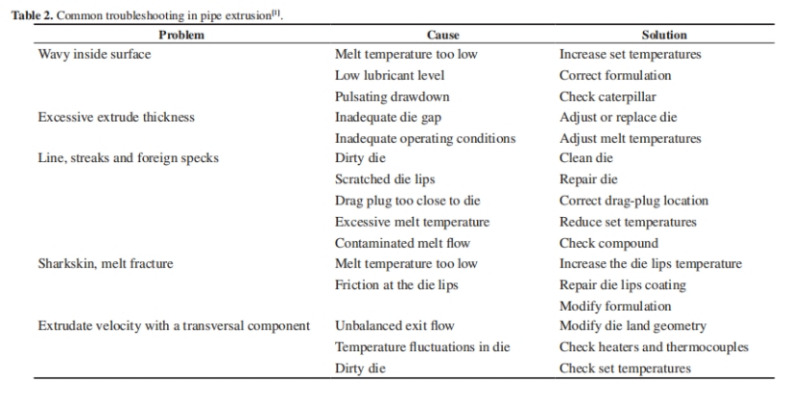

Aşağıdaki Tablo boru ekstrüzyonunda en yaygın sorun giderme yöntemlerini göstermektedir.

Yukarıdakiler, size biraz yardım sağlamayı umarak boru ekstrüzyon süreciyle ilgilidir. Gerekirse bizimle iletişime geçmekten memnuniyet duyarız.