English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Boru Ekstrüzyon Prosesi

2021-06-09

Ningbo Fangli Technology Co., Ltd. neredeyse mekanik ekipman üreticisidir. 30 yıllık plastik ekstrüzyon ekipmanı deneyimi, yeni çevre koruma ve yeni malzeme ekipmanı. Burada bazı kapsamlı bilgiler hazırladık. Borunun ekstrüzyon işlemine giriş aşağıdaki gibidir:

Boru, bir boru veya içi boş bir silindirdir. sıvının taşınması. "Boru" ve "boru" terimleri neredeyse birbirinin yerine kullanılabilir. "Tüp" genellikle özel boyutlarda yapılır ve daha spesifik boyutlara sahip olabilir. Uygulamaya bağlı olarak boruya göre toleranslar daha fazladır. "Tüp" terimi aynı zamanda silindirik olmayan yapıdaki tüplere (yani kare borulara) uygulanabilir. Dönem “boru” ABD'de daha yaygın olarak kullanılırken, “boru” dünyanın başka yerlerinde daha yaygın olarak kullanılmaktadır.

Boru standart boru boyutuna göre belirtilebilir Nominal Boru Boyutu (ABD'de) gibi veya nominal, dış veya iç çap ve duvar kalınlığı. Birçok endüstriyel ve hükümet standardı boru ve boru üretimi için mevcuttur.

Çoğu boru ekstrüzyon yoluyla yapılır, Ekstrüzyon, kalıp, boyutlandırma veya kalibrasyon cihazının yönüne uygun olarak veya Gerekirse tank, su soğutma tankı, konveyör ve kesici ve kalkış Hattın sonundaki ekipman. Hat, bir işaretleme cihazı veya bir test cihazı. Önemli bir gereklilik, ekstrüdatın oldukça hızlı soğutulmasıdır. Boyutları ve özellikleri kontrol altında tutarken kalıbın yakınında.

Süreçlere dahil olan çeşitli serbest çekilmiş eriyik olan boyutları/boyutları kontrol etme teknikleri (genellikle küçük çaplı tüpler için) veya boyutlandırma özellikleri. Toplam maliyet Borunun üretilmesi %80'e varan malzeme maliyetleri içerebilir. Amaç malzeme tüketimini azaltmak için her zaman daha sıkı bir tolerans kontrolü elde etmek. Farklı tasarımlara sahip boyut ve/veya kalınlık kalibrasyon diskleri kullanılır.

Erime özelliklerinin bir kombinasyonu, oran Hat hızı, iç hava basıncı ve soğutma hızı, tüpün boyutu. Kalıptan su soğutmaya eriyik çekme oranı oluk doğrudan tüpün nihai boyutuyla ilgilidir. Bağlı olarak işlenen plastikler için oran 4/1 ile 10/1 arasında değişmektedir. Düşük oranların kullanılması ile ilgili sorunlara yol açabilecek ekstrüzyon gerilimlerini en aza indirmeye yardımcı olur. büzülme ve stres çatlaması.

Özelliklerine bağlı olarak Plastikler işlendikten sonra 24 saat içerisinde çekme meydana gelebilir. işleme hattından ayrılıyor. Tüp veya boru da maruz kalabilir büzülme derecesini etkileyebilecek tavlama ve diğer son koşullar.

Boru ve tüpün birçok farklı yolu vardır Sıvıların, gazların, katıların vb. taşınmasında kullanılan ürünler. Onlar yapabilir dekorasyon, güvenlik destekleri vb. sağlayacak şekilde şekillendirilmiştir.

Plastiği işleme maliyetini azaltacak adımlar borular şunları içerir:

1) Dış çapı (OD) en aza indirecek şekilde çalıştırın ve iç çap (ID) toleransları;

2) Boru kalitesini ve özelliklerini iyileştirin Bileşik bileşenlerin ve kullanılan harmanlama prosedürlerinin kazanımlarını inceleyerek;

3) Başlatma yoluyla kurulum süresini azaltın yardımlar ve otomasyon sistemleri;

4) Elektrik tasarrufu sağlayın ekstruderin optimizasyonu ile tüketim; Ve

5) Verimli kalıpların, soğutma tanklarının kullanılması, çektirmeler ve kalkış ekipmanları.

Çektirmelerin tolerans kontrolü en aza indirmek için kritik

OD ve ID boyutları, özellikle daha küçük tüp boyutları.

Çektirme hızında çok hafif bir değişiklik boyutlarını ve plastik atıklarını büyük ölçüde etkileyebilir.

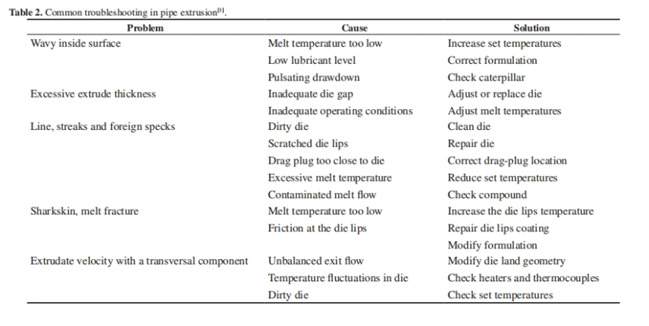

Aşağıdaki tablo en yaygın olanları göstermektedir Boru ekstrüzyonunda sorun giderme.

Yukarıdakiler boru ekstrüzyonuyla ilgilidir size biraz yardım sağlamayı umarak ilerleme kaydettik. Gerekirse hoş geldiniz bize Ulaşın.

https://www.fangliextru.com/solid-wall-pipe-extrusion-line

https://www.fangliextru.com/special-use-pipe-extrusion-system